امروزه کلاف های فولادی در حالت ورق سیاه یا روغنی طی فرایند گالوانیزاسیون به وسیله فلز روی که با نام اختصاری zn شناخته مب شود، پوشش داده می شوند تا ورق گالوانیزه به دست آید. به طور معمول محصولات گالوانیزه با ضخامت پایین تولید می شوند. انجام فرآیند گالوانیزاسیون بر روی محصولات فولادی با دو روش نورد گرم (غوطه وری) و نورد سرد (الکترولیز) انجام می شود. به طور کلی ورق های فولادی از مقاومت و طول عمر پایینی برخوردار هستند؛ در نتیجه می توان با انجام روش های گالوانیزاسیون بر روی آن ها و طی مراحل کنترل شده، نه تنها مقاومت و استحکام آن ها را در برابر خوردگی و زنگ زدگی افزایش داد، بلکه عمر مفید آن ها را به بیش از 50 سال رساند.

البته که عمده این روش ها با توجه به استاندارد هایی مانند BS EN 10326 و BS EN 10327 صورت می گیرند. لازم به ذکر است اهمیت این عملیات زمانی مشخص می شود که عوامل متعددی از جمله زنگ زدگی، اکسید، خوردگی، رطوبت و... بر روی ورق های فولادی اثر گذاشته و باعث از بین رفتن آن ها می شوند.

عملیات های سرد و گرم ابتدا با ایجاد یک لایه میانی بین ورق و رطوبت هوا از اکسید شدن و زنگ زدگی آن جلوگیری می کنند؛ سپس ممکن است آهن موجود در فولاد در اثر خوردگی گالوانیکی قرار بگیرد. در این شرایط فلز روی به دلیل این که از لحاظ الکترونگاتیویته از آهن فعال تر می باشد، نقش آند را عمل می کند و از خوردگی آهن جلوگیری می کند. از سوی دیگر آهن نقش کاتد را عملی می کند و خوردگی آن بسیار کم است.

اهمیت ورق گالوانیزه در صنعت

محصولات نهایی گالوانیزه در صورت قرار نگرفتن در معرض خوردگی حدوداً 50 سال عمر می کنند و قادر به قرار گرفتن در معرض رطوبت، آب و عوامل دیگر هستند؛ به همین دلیل اولین و عمده ترین کاربرد آن ها در کابینت سازی می باشد. کابینت های آشپزخانه بیشترین ارتباط با آب و رطوبت را داشته؛ از این رو محصولاتی که برای ساخت آن ها استفاده می شوند، باید از مقاومت بالایی در برابر این عوامل برخوردار باشند.

با این وجود می توانید میزان اهمیت این محصول در صنعت را حدس بزنید؛ البته بهتر است بدانید ورق گالوانیزه یک فلز ثانوی می باشد و از طریق ورق های دیگر به دست می آید؛ در نتیجه نرخ آن تحت تأثیر آن فلزات می باشد. به طور مثال قیمت ورق گالوانیزه تحت تأثیر نرخ شیت های سیاه و روغنی قرار دارد؛ زیرا با تولید ورق سیاه محصولات سرد و روغنی به وجود می آیند. سپس با پوشش دهی ورق روغنی، فرآیند گالوانیزاسیون انجام شده و فولاد گالوانیزه به وجود می آید.

همان طور که می دانید فلزات ذکر شده نیز خود تحت تأثیر عوامل دیگر هستند که از جمله آن ها می توان به قیمت شمش فولادی، میزان عرضه و تقاضا، وضعیت بورس و ... اشاره کرد. با این وجود باید تمامی موارد را پیش از خرید در نظر گرفت.

مشخصات ورق گالوانیزه

اصلی ترین ویژگی های شیت های گالوانیزه شده بسته به کیفیت محصولات روغنی دارد؛ زیرا فرآیند گالوانیزاسیون در حالت ورق در ادامه تولید کلاف سرد و روغنی انجام می شود و همان طور که پیش تر اشاره شد یکی از مهم ترین عوامل مؤثر بر نرخ محصولات گالوانیزه، قیمت ورق روغنی است. البته این محصولات به غیر از استفاده برای انجام فرآیند گالوانیزاسیون کاربردهای دیگری را نیز به خود اختصاص می دهند. با این وجود تقسیم بندی این محصولات در کارخانجات تولید کننده به صورت زیر است:

- کلاف های خام جهت ارسال برای خریدار

- کلاف های خام برای خط گالوانیزه

- کلاف های خام برای واحد باز پخت

در مورد خواص عمده و کلی ورق گالوانیزه می توان به استحکام تسلیم، استحکام کششی، فرم پذیری، سختی و ترکیب شیمیایی آن اشاره کرد. همچنین با توجه به پوشش روی که از این محصولات در برابر عواملی مانند خوردگی و زنگ زدگی محافظت می کند، مشخصات و قیمت آن نیز حائز اهمیت می باشد.

در این مورد باید در نظر داشته باشیم که چون ورق گالوانیزه از فرایند تولید ورق روغنی به دست می آید؛ در نتیجه خواص مشابهی با یک دیگر دارند. حتی از نظر ابعاد و اندازه نیز می توان مشخصات ورق روغنی را نام برد. با این وجود فولاد گالوانیزه با عرض های 100 و 125 سانتی متری و همراه با ضخامت 25/0 تا 3 میلی متر تولید و عرضه می شوند.

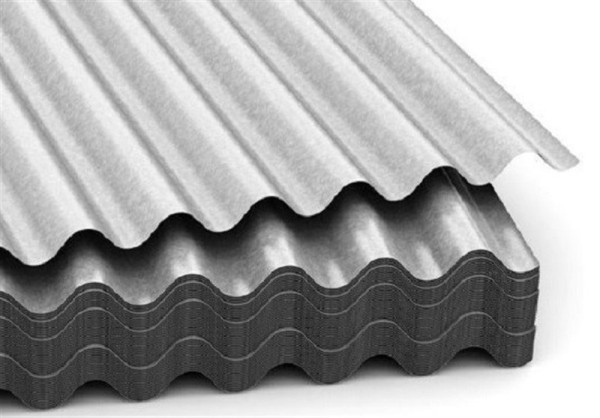

همچنین این محصولات از نظر ظاهری دارای طرح های مختلفی هستند که از مهم ترین آن ها می توان به طرح عرشه فولادی اشاره کرد. بسته به کاربرد آن ها نیز خواص متفاوتی دارند. برخی اوقات خریدار نیاز به یک ورق فولادی با استحکام بالا دارد، اما برخی اوقات نحوه فرم پذیری آن در اولویت بیشتری قرار دارد. همچنین از نظر نحوه پوشش باید گفت هر چه ضخامت پوشش بر سطح محصولات بیشتر باشد، میزان محافظت و مقاومت آن در برابر زنگ زدگی و خوردگی طبیعتاً بیشتر خواهد شد.

برخی از تولید کنندگان ورق گالوانیزه آن را با ضخامت های بین 18/0 تا 5 میلی متر نیز عرضه می کنند، اما عمده تقاضای بازار آهن آلات برای ضخامت های 25/0 تا 3 میلی متر می باشد. میباشد و سهم قابل توجه از میزان خرید و فروش این محصولات را در بازار فولاد به خود اختصاص می دهند.

حتما بخوانید :تفاوت ورق سیاه و روغنی

مشخصات پوشش ورق گالوانیزه (کوتینگ ورق گالوانیزه)

لازم به ذکر است مشخصاتی که در جداول زیر آورده شده است، مربوط به کارخانه فولاد مبارکه اصفهان است. به طور معمول کوتینگ یا پوشش گالوانیزه بین 100 تا 375 گرم در هر متر مربع می باشد که به طور متداول با میزان ۱۰۰، ۱۲۰، ۱۸۰، ۲۲۰ و ۲۷۵ تولید و عرضه می شوند.

| مقدار | ضخامت (میلی متر) | عرض (میلی متر) |

| حداقل | 0.25 | 750 |

| حداکثر | 2 | 1300 |

| نوع | محافظت سطح (تن) |

| روغن (گرم بر متر مربع) | 0.5 تا 2 |

| کروماته (گرم بر متر مربع) | 20 |

| نوع قطر | قطر کلاف (میلی متر) |

| داخلی | 508 و 601 |

| خارجی | 900 تا 2000 |

| حداکثر وزن کلاف (تن) | 21.4 |

همان طور که پیش تر اشاره شد ورق گالوانیزه با فلز روی (ZINK) پوشش داده می شود. لازم به ذکر است این پوشش به مرور زمان در صورت قرار گرفتن در معرض خوردگی از بین رفته و تخریب پذیر است؛ به همین دلیل لایه دیگری از جنس کروم بر سطح آن اعمال می شود که سرطان زا است. انواع ورق گالوانیزه با پوشش کروم به سه دسته 3 ظرفیتی، 6 ظرفیتی و کروم آزاد تقسیم میشوند. برای جلوگیری از خوردگی و تخریب پوشش روی بر روی آن کروم 6 ظرفیتی میکشند که بسیار هم مقاوم است اما برای انسانها و محیط زیست مخرب است از این رو ورق های گالوانیزه تولید شده با این روش از نظر بهداشتی و زیست محیطی چندان سازگار نیست.

| استاندارد JIS G3302 | استاندارد JIS G3302 | استاندارد JIS G3302 |

| وزن کوتینگ یا پوشش گالوانیزه (gr/m2) | مشخصه کوتینگ یا پوشش گالوانیزه | روی (Zink) |

| 30 | Z90 | روی (Zink) |

| 36 | Z120 | روی (Zink) |

| 60 | Z180 | روی (Zink) |

| 94 | Z275 | روی (Zink) |

- نماد Z: نشان دهنده خلوص کامل پوشش گالوانیزه از روی (Zink) است.

- نماد ZF: نشان دهنده ناخالصی پوشش گالوانیزه با درصدی آهن است.

استانداردهای کیفی ورق گالوانیزه

| EN 101142 | JIS3302 | ASTM-A653 | EN 10142/01 |

| Fe PO2G | SGCC | A 526 | DX51D |

| Fe PO3G | SGCD1 | A528 | DX52D |

محدوده ابعادی ورق گالوانیزه فولاد مبارکه (ابعاد کلاف گالوانیزه):

| عرض (میلی متر) | عرض (میلی متر) | ضخامت (میلی متر) | ضخامت (میلی متر) |

| حداکثر لبه خام | حداقل | حداکثر | حداقل |

| 1250 | 750 | 0.59 | 0.35 |

| 1300 | 750 | 0.2 | 0.6 |

محدوده وزنی ورق گالوانیزه

| حداکثر عرض کلاف (میلی متر) | حداقل عرض کلاف (میلی متر) | حداکثر وزن کلاف (تن) |

| 790 | 750 | 6.2 |

| 890 | 791 | 7 |

| 990 | 891 | 7.7 |

| 1090 | 991 | 8.4 |

| 1190 | 1091 | 9.2 |

| 1290 | 1191 | 10 |

| 1390 | 1291 | 10.7 |

| 1490 | 1391 | 11.5 |

| 1530 | 1491 | 11.9 |

| حداقل وزن کلاف (تن) | حداکثر وزن کلاف دو برش (تن) | حداقل وزن کلاف دو برش (تن) |

| 4 | 4.1 | 2.7 |

| 4.6 | 4.6 | 3 |

| 5.1 | 5.1 | 3.4 |

| 5.6 | 5.6 | 3.7 |

| 6.2 | 6.1 | 4.1 |

| 6.7 | 6.6 | 4.4 |

| 7.2 | 7.1 | 4.8 |

| 7.8 | 7.7 | 5.2 |

| 8.3 | 7.9 | 5.5 |

ویژگی های ورق گالوانیزه

به طور کلی شکل ظاهری ورق گالوانیزه به گونه ای است که به راحتی از ورق های سیاه و روغنی قابل تشخیص می باشد. محصولات گرم به دلیل تولید در فرآیند نورد گرم و دمای بالا، ظاهری کدر و سطحی زبر دارند. از این فلزات برای صنایع عظیم و سنگین استفاده می شود. قیمت ورق سیاه بسته به گرید و کاربرد مورد نظر خریدار متفاوت می باشد، اما بر نرخ محصولات گالوانیزه تأثیر دارد. جدا از ورق های سیاه، محصولات گالوانیزه دارای خواص و ویژگی های متفاوتی می باشند که در ادامه هر کدام به صورت جداگانه توضیح داده شده است:

حتما بخوانید: مقاله ورق سیاه چیست

مقاومت بالا در برابر خوردگی

همان طور که می دانید فولاد گالوانیزه دارای پوششی از فلز آهنی روی است که باعث افزایش مقاومت آن در برابر خوردگی می شود. این خاصیت سبب استفاده از این محصول در محیط هایی می شود که در معرض رطوبت و خوردگی قرار دارند.

قابلیت خم شدن و فرم پذیری

قابلیت خم شدن و فرم پذیری این محصول آن را برای کاربرد در صنایعی مانند ساخت و تولید خودرو، تجهیزات برقی، و ساختمانی آماده می کند؛ زیرا حرارت زیادی را متحمل می شود تا به این درجه دست یابد.

مقاومت بالا در برابر آتش

همان طور که می دانید ورق های گالوانیزه طی فرایند نورد سرد و سپس قرار گیری پوشش روی بر سطح آن ها در برابر تماس کوتاه و بلند مدت محصولات قابل احتراق در دمای بالاتر از 500 درجه سانتی گراد مقاومت دارند.

تاریخچه ورق گالوانیزه و فرایند گالوانیزاسیون

یک پدیده در سال 1780 میلادی توسط دکتر لوییجی گالوانی به دست آمد و این بود که اگر دو عنصر با خواص الکتریکی متفاوت در هر محلول قرار داشته باشند قادر به ایجاد پیل الکتریکی هستند. پس از آن یک دانشمند دیگر به نام الساندرو ولتا این مشخصات را کامل نمود و در پی آن نام گالوانیک را به یک جریان الکتریکی که از واکنش شیمیایی حاصل می شود، تغییر داد. از سوی دیگر بر اساس روش اکسیداسیون و خوردگی محصولات آهنی روش هایی ابداع شده بود، منجر به این شد که در سال 1836 یک دانشمند فرانسوی غوطه ور کردن آهن در فلز روی را پیشنهاد دهد.

نحوه تشخیص ورق گالوانیزه

بر خلاف باورهای بسیاری از افراد تشخیص ورق گالوانیزه از دیگر محصولات راحت است. از نظر ظاهری این محصولات دارای سطحی براق و شفاف می باشند. همچنین پوشش آن ها در محدوده 10 الی 275 میلی متر است. آن ها به سه دسته گالوانیزه گل ریز، گالوانیزه گل درشت و بدون گل تقسیم بندی می شوند. از دیگر مشخصات ورق گالوانیزه می شود به لیز بودن سطح آن اشاره کرد.

نحوه پوشش دهی ورق های گالوانیزه

گالوانیزه گرم

غوطه وری فولاد و آهن در حمام مذاب فلز روی را که مقاومت و جلوگیری از خوردگی آن ها را تشدید می کند، گالوانیزه گرم می گویند. اگر برای پوشش فلزات تنها از آبکاری استفاده شود فرایند الکترو گالوانیزاسیون یا گالوانیزه سرد انجام شده است.

در روش اول گالوانیزه کردن فلزات، اتصال بین پوشش و فلزات باید محکم باشد تا در واقع یک ترکیب میان فلزی پدید آید. مقاومت این پوشش به ضخامت، کیفیت و نوع روش وابسته است. امروزه بیشتر فلزات توسط روش گرم گالوانیزه می شوند که روش بسیار پیچیده ای می باشد. در این فرایند یک سری از واکنش ها ایجاد می شود که پس از مرحله آلیاژسازی تمام می شود.

مجموعه ای از متغیرهای متفاوت در روند چگونگی انجام گالوانیزه گرم، پدید آمدن لایه های آلیاژسازی و مشخصات آن ها تأثیر گذار می باشند. این متغیر ها شامل ترکیب حمام مذابی که فلز داخل آن قرار می گیرد، کیفیت فلز روی مصرفی، ترکیب شیمیایی فلز مورد استفاده، درجه حرارت، مدت زمان غوطه ور شدن، سرعت آن و فلاکس مورد نظر می باشند.

الکترو گالوانیزه یا نورد سرد

ورقهای گوناگونی در بازار وجود دارد که هر یک دارای ویژگیهای مکانیکی، شیمیایی و کارایی متفاوتی هستند. یکی از این انواع مختلف، ورق روغنی (Cold_ Rolled Sheet) است که به دلیل فرایند تولید آن که با نورد سرد انجام میشود، به ورق سرد نیز شناخته می شود.

ورق روغنی به دلیل ویژگی و خاصیت فنی و مکانیکی خاصی که دارد در صنایع زیادی مورد استفاده قرار میگیرد و با توجه به خصوصیاتی که دارد، گریدهایی برای آن در نظر گرفته شده است. از جمله این خصوصیات می توان به قابلیت کشش و استقامت بالا، انعطاف، شکل پذیری بالا، سطح صیقلی و یک دست اشاره کرد.

اسپانگل یا گل گالوانیزه

پس از پوشش دهی محصولات گالوانیزه بر اثر غوطه ور شدن در حوضچه های مذاب حاوی فلز روی در نهایت طرح هایی حاصل از این فلز بر سطح این فلزات به وجود می آیند که به اسپانگل یا عیوب ورق شناخته می شوند. هر چه این گل ها ریزتر باشند، ورق گالوانیزه دارای مقاومت بهتری در برابر خوردگی و رطوبت می باشد. با این وجود طرح های گل درشت نیز کاربردهای خاص خود را دارند. اسپانگل ها ورق های گالوانیزه را به سه نوع بدون گل، گل ریز و گل درشت تقسیم می کنند.

در مجموع طرح های مختلف ورق های گالوانیزه در واقع به وسیله فرایند گالوانیزاسیون و شکل گیری مواد مذاب بر روی سطح ورق ایجاد می شوند و نوعی عیب هستند. از طریق آن ها نیز می توان به این که ورق تولید شده از کدام کارخانه می باشد را متوجه شد. به طور مثال ورق گالوانیزه تولیدی توسط کارخانه هفت الماس قزوین دارای گل های درشت و ورق های تولیدی در کارخانه فولاد کاشان و شهرکرد دارای گل های ریزی هستند. همچنین ورق های وارداتی گل های بسیار ریزی دارند که به راحتی قابل مشاهده نمی باشند.

تفاوت روش های مختلف گالوانیزه (آبکاری ورق گالوانیزه)

برای تولید فولاد گالوانیزه روش های مختلفی وجود دارد که عبارت اند از:

- گالوانیزه سرد ( COLD GALVANIZING) یا گالوانیزه الکترولیز (ELECTROLYZE GALVANIZING)

- گالوانیزه پاششی (ZINK SPRAYING)

- گالوانیزه گرم (HOT DEEP GALVANIZING)

گالوانیزه پاششی به وسیله ذوب و پاشش فلز روی بر سطح مورد نظر یک لایه پوششی ایجاد می نماید. البته معمولاً به علت هزینه تولید بالا برای مصارف خاص و محدود استفاده می شود. همچنین برای انجام پوشش گالوانیزه در هنگام پروسه تولید هر محصول و با سرعت بالا امکان پذیر است.

گالوانیزه گرم با غوطه وری قطعه مورد نظر در حوضچه مذاب روی (ZINK) شکل می گیرد. در این روش مقدار نفوذ روی بر سطح فلز اسید شویی شده یا همان ورق پایه بیشتر از روش سرد است. به طور متداول ضخامت پوشش روی در حدود 80 تا 130 میکرون است. محصولات تولیدی با این روش برای محیط های باز و یا شرایط محیطی سختر تر مناسب تر می باشند. با توجه به این روش پوشش دهی، ورق های گالوانیزه گرم دارای ظاهری مات و کدر هستند.

به گالوانیزه سرد الکتروپلات یا الکترو لیز هم گفته می شود. در این روش با کمک جریان برق محلول سولفات روی (ZINK SULFATE) بر سطح ورق ها و نوارهای فولادی اسید شویی شده پاشیده و یک لایه پوشش یکنواخت در طی فرایند نورد شکل می پذیرد.

در این روش مقدار لایه پوشش کمتر از روش قبلی و به طور معمول در حدود 25 میکرون است، اما جلا و براقیت این محصولات تولید شده با این روش بیشتر است. همچنین مقاومت ورق گالوانیزه سرد نسبت به عوامل خوردگی در مقایسه با روش گرم ضعیف تر و آسیب پذیرتر است و در صورت ایجاد خراش بر روی سطح این ورق ها لایه های زیرین ورق به مرور زمان دچار خوردگی خواهد شد.

کاربردهای ورق گالوانیزه

کاربرد این محصولات فولادی بسیار وسیع بوده و در صنایع مختلف که در ابتدای مقاله مهم ترین آن ها بیان شد، استفاده می شود. دلیل گستردگی استفاده را نیز باید در مزایای آن ها جستجو کرد. مزیت هایی مانند هزینه پایین نگهداری و تعمیرات، عمر طولانی تر، کاهش زمان تولید، داشتن قابلیت جوشکاری و... بسیار در کاربرد فولاد گالوانیزه مؤثر هستند. لازم به ذکر است در مواردی که عواملی مانند خوردگی و نفوذ رطوبت در از بین رفتن فلزات اثر داشته باشند، ورق گالوانیزه کاربرد مؤثر دارد. در ادامه به تعدادی از موارد کاربرد این محصول اشاره شده است:

- صنایع لوازم خانگی و تجهیزات آشپزخانه مانند تجهیزات سرمایشی (یخچال، کولر، کانال های تهویه و ... ) و لوازم شوینده (ماشین لباسشویی، ماشین ظرف شویی، کابینت و ...)

- صنایع برق و الکترونیک: از جمله برای سینی کابل، پوشش سیم و ...

- صنعت خودروسازی و موتوری: در قطعات بدنه خودرو به عنوان مثال در بدنه، سقف و .... و همچنین در تولید قطعات دوچرخه و موتور سیکلت کاربرد دارد.

- موارد ساختمانی و سوله های صنعتی و غیر صنعتی مانند ساندویچ پانل ها، پوشش سقف ها، پیچ و مهره، ابزار و سیم و ... ، ساختمان های اسکلت فولادی و سازه هایی مانند بالکن، تراس، راه پله، سکو، نرده و ...

- تجهیزات ترافیکی مانند: گارد ریل ها، تابلو های راهنمایی و...

- سازه های سیلو

- تولید انواع مخازن ساکن یا متحرک، مانند مخازن تانکرسازی

- تولید انواع مقاطع طویل مانند پروفیل و لوله

- ساخت لوله های انتقال آب صنعتی و خانگی

جدول استاندارد کاربردهای ورق گالوانیزه برای مصارف عمومی

| ASTM | ASTM | JIS | EN |

| شماره استاندارد | A 653/94 | G3302/94 | 10142/91 10142/01 |

| گرید ورق (کیفیت) | CQ | SGCC | FeP02G DX510 |

جدول استاندارد کاربردهای ورق گالوانیزه برای مصارف عمومی_استحکام بالا

| کاربرد | EN | JIS | ASTM |

| شماره استاندارد | 10147/2000 | ||

| گرید ورق (کیفیت) | S280 GD |

جدول استاندارد کاربردهای ورق گالوانیزه برای موارد قابل مصرف برای کشش

| کاربرد | EN | JIS | ASTM |

| شماره استاندارد | 10142/91 10142/01 | ||

| گرید ورق (کیفیت) | FeP03G DX52D | SGCD1 | DQ |

جدول استاندارد کاربردهای ورق گالوانیزه برای شکل دهی قفلی

| کاربرد | ASTM | JIS | EN |

| شماره استاندارد | |||

| گرید ورق (کیفیت) | LFQ |

فرایند گالوانیزه

انجام فرایند گالوانیزه در سه مرحله کلی انجام می شود که شامل آماده سازی، گالوانیزه کردن و عملیات تکمیلی یا رنگ آمیزی که مربوط به تولید ورق های گالوانیزه رنگی یا شیروانی رنگی می شود. این محصولات نیز کاربردهای زیادی را بسته به طرح و فرمی که بر روی آن ها اعمال می شود، به خود اختصاص می دهند.

این محصولات نیز دارای خواص ورق گالوانیزه هستند، اما با این تفاوت که طرح ها و رنگ های مختلف بر روی آن ها اعمال می شود. ابعاد و ضخامت های شیت های شیروانی و رنگی نیز بر اساس محصولات گالوانیزه تعیین می گردد. یکی از محبوب ترین محصولات شیروانی که ابعاد آن سبب کاربرد بیشتر آن در صنعت شده است، شیت شیروانی با طول 6 متر است. قیمت ورق شیروانی ۶ متری بر اساس طرح مورد نظر خریدار مشخص شده و باید برای محاسبه آن از جدول وزن فولاد گالوانیزه استفاده کنید.

دسته بندی صنایع گالوانیزه

به طور کلی صنایع گالوانیزه به سه قسمت کلی تقسیم می شوند که شامل گالوانیزه کردن ورق به صورت پیوسته، گالوانیزه سیم و لوله و روش عمومی که همان ورق های پیش ساخت می باشند، هستند.

در واقع خطوط تولید ورق های گالوانیزه اگر به روش پیوسته کنترل و انجام گردند، در حدود 83 درصد به صورت پوشش دهی حوضچه داغ روی می باشند و تنها حدود 17 درصد از آن ها به صورت الکتریکی ساخته می شوند. فرایند تولید یک خط مدرن گالوانیزه به روش اول و پیوسته که با سرعت ماکزیممی و در حدود 180 متر در دقیقه کار می کند، ظرفیت عرضه سالیانه تا حد 500000 تن را دارد.

نظرات

ورق گالوانیزه چیست

برای ثبت نظر خود ابتدا وارد سایت شوید ورود